Los moldes también se caracterizan según si son permanentes o se destruyen al sacar el objeto moldeado. Ambos tipos de procesos tienen mucho uso en la industria. Cuando se considera que el molde es permanente, a veces se llama matriz. Cuando el molde es una unidad que se destruye después de retirar el objeto, se llama molde. Los moldes permanentes se suelen hacer con materiales durables, como hierro y acero. Los que se destinan para plástico se pueden fabricar con metales más blandos y fáciles de trabajar, como aluminio y latón.

Los procesos de moldeo también se utilizan en la producción de las formas en la industria de la construcción. El concreto, por ejemplo es un material que se debe formar con un molde o forma. Los moldes para concreto se pueden armar en el sitio para formar sótanos, cimientos, soportes, pasillos y componentes similares. Se utilizan moldes permanentes para colar productos estándar de concretos, como vigas precoladas para la construcción.

Una tercera forma para moldear el concreto se llama colado en moldes deslizables, y su uso típico se da en la construcción de pavimentos y alcantarillas para el drenaje. Una maquina llamada maquina formadora cuela el concreto y lo alisa a la forma deseada una vez colado. Es algo así como un proceso de formación continua, el cual se mueve o desliza el molde deja de ella una sección de concreto ya formado. Mientras la maquina trabaja, va colando una franja continua y lisa de pavimento o de alcantarillado.

La fundición o moldeo es la colada de los metales o aleaciones realizadas con el fin de obtener en su forma definitiva y con sus cotas exactas o casi exactas.

Las aleaciones de moldeo y colabilidad: Hay que hacer destacar que la operación de fundición requieren un llenado perfecto de los moldes, de manera que se escogen los metales o las aleaciones según su aptitud para llenar los moldes, o sea, según su colabilidad. La colabilidad de una aleación depende de su composición, que fija el intervalo de solidificación y de la temperatura de la colada que fija la fluidez. Esta colabilidad se determina mediante un ensayo tecnológico que consiste en medir la penetración del metal dentro de una cavidad en forma de espiral durante la colada.

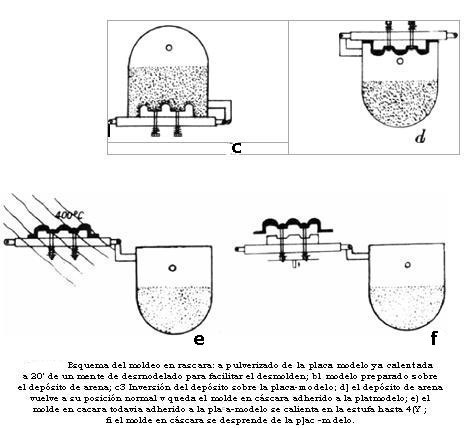

Moldeo en arena: En este tipo de moldeo se solidifica en una cavidad limitada por arena comprimida: las partes huecas se obtienen colocando noyas. En el moldeo en la arena se caracteriza por un enfriamiento de las piezas muy lento, especialmente para piezas de gran tamaño. La sección de una pieza presenta una zona balsaltica muy estrecha en la superficie, donde el enfriamiento ha sido bastante rápido, seguida hacia el interior por una zona equiaxial muy extensa.

Colada en la coquilla: La coquilla es un molde metálico que tiene exactamente forma de la pieza que se desea obtener. En la coquilla el enfriamiento es rápido y el metal colado por este procedimiento tiene un aspecto característico, con una estructura basáltica que va desde los bordes de la pieza hasta el centro o muy cerca del mismo.

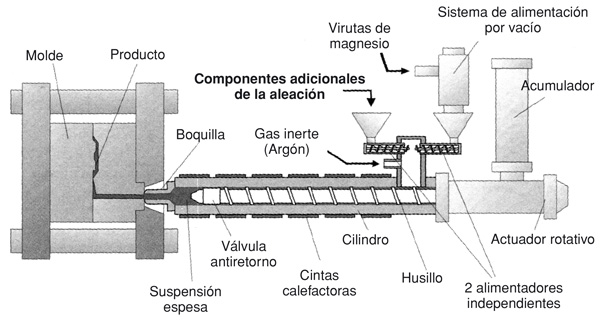

Moldeo Especiales: Se han tenido nuevas técnicas de moldeo, como la colada centrifuga para la obtención de tubos, e incluso para la realización de piezas de forma completa. Existe también el moldeo a presión, en el cual el metal se inyecta, en estado liquido o pastoso, en un molde metálico frío o calentado ligeramente; este procedimiento permite la obtención de piezas pequeñas en series muy numerosas; se utilizan especialmente para las aleaciones bastante fusibles basándose en plomo, cinc, aluminio, estaño e incluso a veces para los latones. El moldeo a presión ha sido aplicado a la obtención de piezas de material plástico.

a.- Composición de elementos.

Por lo general los moldes no se hacen en una sola pieza, ya que esto traería inconvenientes tales como deformaciones, mayor costo, pesados y difíciles de fabricar. Si son voluminosos y han de hacerse de madera, se construye un armazón que se recubre con tablas.

Igualmente si por su pequeño tamaño, el moldeo no puede ser vaciado, la composición en elementos resultara oportuna para evitar deformaciones y grietas. También los modelos de piezas sencillas acostumbran construirse en varias partes unidas entre sí por razones de economía de material y de mano de obra y para obtener una solidez, estabilidad y duración mayor.

b.- Uniones.

Los elementos de un moldeo merecen una atención especial y pueden ser:

- Uniones estables: Se consiguen por medio de la cola, los clavos, las clavijas, las lengüetas de maderas, las grapas metálicas onduladas, las ensambladuras, etc.

- Uniones deformables: Se consiguen con tornillos de madera, pernos, varillas fileteadas y ensambles de cola de milano.

c.- Descomposición.

Algunas de las uniones deben ser deformables para lograr:

- Disponer una parte del modelo sobre el tablero de moldear.

- Extraer del molde las partes que presentan contrasalida.

- Extraer sucesivamente las partes del modelo que por sus características pudieran deteriorar el molde.

MATERIALES USADOS EN LA CONSTRUCCIÓN

DE LOS MOLDEO

DE LOS MOLDEO

Siendo el moldeo una replica de la pieza que se desea fabricar, es necesario que el mismo reúna una serie de propiedades tales como: Durabilidad, precisión y funcionabilidad. Para poder obtener un modelo de estas características es indispensables utilizar en su fabricación materiales de calidad.

El material mas empleado en la construcción de modelos es la madera, sin embargo existen otros tipos de materiales utilizados tales como:

- Metales.

- Yeso.

- Polímeros.

- Materiales descartables.

- Madera: Es la parte sólida de los arboles, la cual se encuentra inmediatamente después de la corteza.

Las más utilizadas son:

- Maderas duras: resistentes al desgaste, al rayado y a la penetración, tales como el ébano, acacia, nogal americano, fresno, olmo, robles, etc.

- Maderas blandas: Aquellas de fácil mecanizado, por tanto disminuyen los costos del trabajo. Comúnmente se usan en partes que deben quedar a la vista, previamente son trabajadas, a maquina y después pulimentadas y barnizadas. Dentro de este grupo se encuentran el pino, el ciprés, el roble, el álamo, etc.

MODELAJE

1.- OBJETIVOS DEL MODELAJE

La operación de fabricación de modelos se llama Modelaje y puede generar dos aspectos: Modelo y caja de Machos: los principales objetivos del modelaje son:

1.- Reproducir la calidad del molde.

2.- Moldear el sistema de colada (cavidades, entradas y canales por donde debe pasar el metal pata llenar el molde).

3.- Establecer la línea de partición. (Línea donde el modelo se debe partir para poder moldear).

4.- Establecer las portadas para machos

5.- Establecer los puntos de referencia para el control dimensional.

6.- Minimizar los defectos de fundición atribuibles al modelo.

7.- Procurar un sistema de moldeo económico basado en el número de piezas a producir y en el equipo con el cuya se cuenta.

2.- TIPOS DE MODELOS.

- Modelo externo o modelo parcialmente dichos.

- Modelos internos o cajas de macho.

Modelos externos o modelos parcialmente dichos: Estos modelos sirven para reproducir la forma exterior de las piezas que se desean fabricar y puede ser clasificado de loa siguiente forma:

Único: Sirven para reproducir pocas piezas, normalmente son bastante económicos, siendo en la mayoría de los casos utilizados para el moldeo a mano. Pueden ser de dos tipos:

a) Enteros: Básicamente son un duplicado de la pieza a colar, su modelo es simple y de bajo costo de fabricación. Pueden considerarse como el tipo más empleado en las empresas poco desarrolladas.

b) Partidos: Son más practico que los anteriores ya que para obtener el molde no hace falta preparar una falsa caja que sostenga el modelo, sino que basta apoyar una parte del mismo modelo sobre un tablero. Son de amplio uso cuando debe producirse cantidades moderadas de piezas ya que dividiendo el modelo en dos secciones a lo largo de un plano que responde al plano divisorio del molde (línea de partición) se acelera el proceso. El siguiente gráfico nos muestra un modelo partido a la mitad del mismo para formar la cavidad de la parte inferior o semicaja inferior del molde y la otra mitad realiza la misma función para la parte superior o semicaja superior. Espigas cubicas ubicadas en la semicaja superior del modelo encajan en los agujeros correspondientes de la mitad inferior de modo de mantener las dos mitades en posición mientras se llena la semicaja superior con arena.

PLACAS MODELO

Se emplean para la producción en serie, justificándose su uso cuando se pueden amortizar los costos de su fabricación. Con ellas se logra obviar el manejo repetido de los modelos y por ende acelerar la producción.

TIPOS DE PLACAS MODELOS.

a) Sencillas: El modelo se encuentra completo sobre la placa.

b) Reversibles: Las dos mitades del modelo se encuentran colocadas una en cada cara de la placa. Se utilizan para piezas pequeñas de gran producción.

c) Doble Placa: Formada por dos placas cada una de las cuales contiene una parte del modelo. Son utilizadas para grandes series por ser un proceso muy mecanizado y de productividad elevada.

Aparejos Especiales:

Se utilizan cuando es necesario producir piezas de gran complejidad. Dentro del grupo de aparejos especiales, uno de los más utilizados es la terraja.

Las Terrajas se usan generalmente cuando la forma a moldear puede generarse por la rotación de un elemento de línea curva alrededor de un eje. El eje de una terraja simple elimina la necesidad de construir un modelo tridimensional voluminoso y caro.

Modelos Partidos:

Son aquellos que quedan destruidos en el acto mismo de la colada, debido a que están hechos de materiales fusibles o combustibles. El material más utilizado para estos modelos es la cera, originando incluso un método particular de moldeo denominado «moldeo de cera partida.

El uso más común de los modelos perdidos es la fundición de piezas de precisión y de piezas artísticas, ya que si sé emplearse otro tipo de modelo en la fabricación de la misma fuese muy difícil la extracción de dicho modelo sin deformar la cavidad.

MODELOS EXTERNOS O CAJAS DE MACHO.

Las cajas de machos tienen las mismas exigencias que los modelos externos o propiamente dichos. Los machos o corazones reciben su forma por medio de la caja de machos, casi siempre pueden abrirse para extraer el macho y serán agujeradas al menos por un lado para ser rellenados de arenas.

En las cajas de machos en dos o más partes de acoplamiento se asegura con clavijas metálicas, colocadas de manera de evitar desajuste en las partes. También las cajas de machos pueden tener partes desmontables, en madera dura o en metal, ya sea para resolver las contrasalidas para evitar deterioros durante el desmoldeo.

TOLERANCIAS DE LOS MODELOS.

Generalmente los modelos presentan pequeñas diferencias con las formas y dimensiones de la pieza a producir. Estas diferencias internacionales incorporadas a los modelos se llaman «tolerancias de los modelos» y se pueden clasificar en la forma siguiente:

Tolerancia de castración:

A medida que un metal se solidifica y enfría, se encoge y se contrae. Por lo tanto el metal al reproducir la forma del molde en cual ha sido colado tendrá unas dimensiones algo menores entonces, deben proveer restas contracciones por tanto sus dimensiones deben ser algo mayores; esta variación en las dimensiones va a depender de la aleación o del metal que se ha de utilizar en la fundición.

Tolerancia de mecanizado:

Generalmente las piezas fundidas presentan una superficie dura e irregular (superficie rugosa) de modo que para obtener una superficie lisa tiene que ser mecanizadas y por lo tanto debe compensar la cantidad de material que se desprende del mecanizado. Este exceso de material dependerá de la clase de metal empleado, de la forma en la cual se funde la pieza y también de los métodos de limpieza 3. Tolerancia de salida del modelo o facilidad de desmoldeo.

El modelo debe ser de fácil extracción de molde ya que la fricción del modelo contra la arena unido al menor movimiento efectuado transversal a la dirección en la cual se va sacando dicho modelo, harían que se desprendiera partículas de arena del molde y por consiguiente este se danzaría. Es por ello que comúnmente a los modelos se les da una forma ligeramente cónica, afín de evitar este problema.

Tolerancia de deformación

Existen ciertos tipos de piezas que son propensas a la deformación cuando se produce la solidificación ocasionando tensiones internas en el material. Un ejemplo común es el de las secciones en forma de U (Fig. 2.12), en el cual la base de la U tiene libertad para contraerse mientras que las ramas están restringidas por el molde; inclinándose hacia fuera de la base. Como era distorsión depende de la forma y de las condiciones particulares involucradas, el moldeador debe poner de manifiesto su experiencia y su capacidad de juicio para determinar la tolerancia por deformación necesaria.

Tolerancia dimensional:

Se refiere a la construcción en sí del modelo, de manera tal que la pieza salga dentro de las especificaciones requeridas por el cliente. Generalmente las dimensiones tienen una tolerancia de no más de la mitad de la tolerancia de contracción.

- Metales: Se utiliza metal cuando se desea obtener un gran número de vaciados por medio de un modelo o cuando las condiciones de trabajo son demasiado severas para los modelos de madera. Usando modelos metálicos se evita también las deformaciones del modelo durante el almacenamiento.

- Yesos: Cuando se requiere fabricar piezas de poca precisión y se dispone de buenos moldes originales (Por ejemplo Metálicos) se utiliza generalmente modelos de yeso mate o yeso de París. Sin embargo el yeso es quebradizo y no es adecuado para moldear un gran número de vaciados de arena; se utiliza principalmente modelos sueltos y placas modelo para el moldeo a maquina'; es practica usual recubrir estos modelos con resinas fenólicas o epóxicas para aumentar su durabilidad.

- Polímeros: Las resinas y las mezclas a base de ellas (fenólicas, acetílicas, polivinílicas) son muy poco usadas en la construcción de modelos, a pesar de que su costo y duración ocupa un lugar intermedio entre el metal y la madera.

Materiales descartables:

Son utilizados en fundiciones artísticas y microfunciones en donde es posible sacar el modelo del molde. Los materiales más empleados son:

a) Cera.

b) Plástico Celular espumoso.